恒温晶振(OCXO)作为高端电子系统的 “频率基准核心”,其制造工艺融合了精密机械加工、高频电子技术与热工程控制,核心目标是通过恒温槽主动控温技术,将石英晶体的频率漂移抑制在 ppb(十亿分之一)级,满足通信、导航、航空航天等领域对时间同步精度的严苛要求。OCXO 的制造需经过组件选型、核心工艺加工、多维度测试验证等全流程精细化管控,任何环节的偏差都将直接影响最终频率稳定性与长期可靠性。

一、OCXO 制造工艺

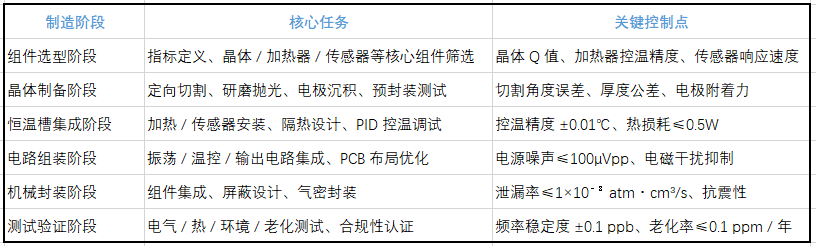

总览OCXO 的制造是跨学科协同的精密工程,涵盖从核心组件制备到成品验证的 6 大核心阶段,各阶段层层递进,形成闭环质量管控体系:

1、 性能指标定义与核心组件选型

2、 石英晶体核心制备(频率基准源)

3、 恒温槽系统集成(热控制核心)

4、 电子电路设计与组装(振荡 / 控制 / 输出)

5、 机械结构组装与气密封装

6、 多维度校准测试与质量验证

二、核心制造步骤详解

1、性能指标定义与核心组件选型

OCXO 的制造始于精准的指标拆解,再匹配高性能组件,确保全链路性能达标:

关键指标定义:

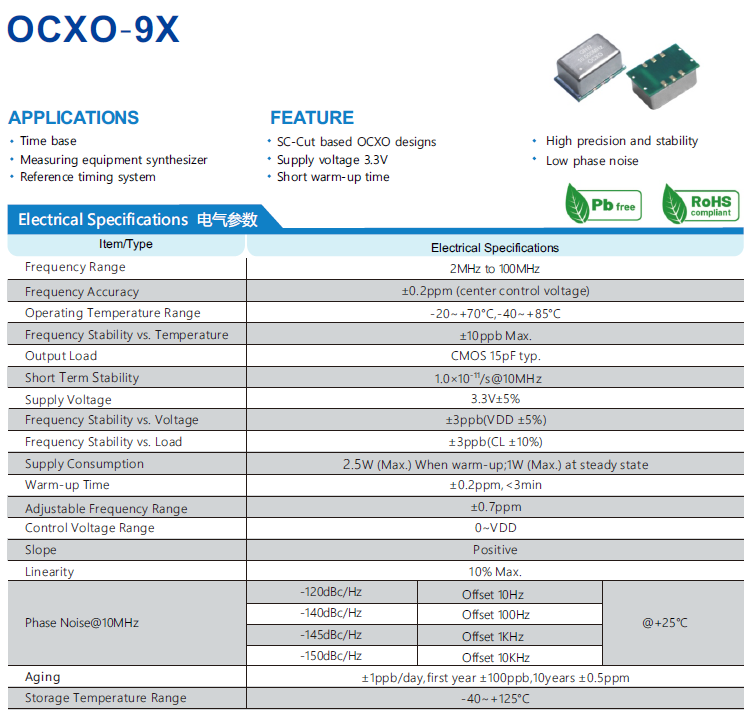

频率参数:明确目标频率(10 MHz/100 MHz 等)、频率稳定度(常规 ±0.1 ppb,高端 ±0.01 ppb);

环境适配:工作温度范围(-40℃~+85℃民用,-55℃~+125℃军工)、预热时间(2~10 分钟,快速预热型≤3 分钟);

电气特性:输出波形(正弦波 / 方波)、相位噪声(-160 dBc/Hz @1kHz offset 高端需求)、功耗(稳态≤0.8W 便携场景)。

核心组件选型:

石英晶体:优先选择SC切型(抗振性强、老化率低)或 AT 切型(温度稳定性优),要求 Q 值≥50000,频率老化率≤±0.1 ppb/日;

加热元件:薄膜电阻加热器(功率密度均匀)或 PTC 加热器(过温保护特性),控温精度 ±0.01℃;

温度传感器:精密铂电阻(RTD,精度 ±0.1℃)或高灵敏度热敏电阻,响应时间≤10ms;

振荡电路:考毕兹(Colpitts)电路(低噪声)或皮尔斯(Pierce)电路(高频适配),搭配低噪声晶体管;

控制单元:PID 控制器或专用温控 IC(如 ADI ADN8830),支持动态功率调节;

输出级:低噪声放大器 + 波形整形滤波电路,确保杂散抑制≥-80 dBc。

2、石英晶体核心制备(频率基准源)

石英晶体的性能直接决定 OCXO 的频率稳定性,制备过程需极致精准:

定向切割:采用激光切割技术,按预设切角(SC 切 35°15′,AT 切 35°20′)切割石英晶棒,切割角度误差≤±0.01°,确保压电特性一致性;

精密研磨抛光:通过多阶段研磨(粗磨→精磨)将晶体厚度公差控制在 ±0.1μm(厚度与频率成反比),再经化学机械抛光(CMP)使表面粗糙度 Ra≤0.5nm,降低插入损耗;

电极沉积:采用电子束蒸发或溅射工艺,沉积金 / 银 / 铬金属电极(厚度 50~200nm),通过光刻图形化确保电极与谐振区域精准匹配,引出端增加钛 / 铂过渡层提升附着力;

预封装测试:将晶体安装在陶瓷基座上,进行气密性预封装(充氮气),测试谐振频率与温度系数,筛选频率偏差≤±1 ppm 的合格晶体。

3、恒温槽系统集成(热控制核心)

恒温槽是 OCXO 抑制温度漂移的关键,需实现 “精准控温 + 低功耗 + 隔热保温”:

加热元件安装:将加热器紧密贴合晶体基座,采用导热硅脂填充间隙,确保温度传导均匀,避免局部热点;

温度传感器布局:传感器紧贴晶体封装,距离≤2mm,确保检测温度与晶体实际温度偏差≤0.05℃;

隔热与保温设计:采用多层隔热材料(陶瓷纤维 + 聚酰亚胺薄膜)包裹恒温槽,热导率≤0.02 W/(m・K),减少热量散失;

控温算法优化:PID 控制器采用自适应算法,动态调整加热功率,实现升温快速、稳态无超调,控温精度 ±0.01℃。

4、电子电路设计与组装

电路系统需满足低噪声、高稳定性要求,组装过程严格控制干扰:

振荡电路集成:在高频 PCB(罗杰斯 RO4350 材质)上组装振荡电路,采用星型接地、阻抗匹配(50Ω)设计,减少电磁耦合干扰;

温控电路组装:集成 PID 控制器、功率驱动芯片,预留 SPI/I2C 接口用于参数校准,支持动态调整加热功率(0.1~5W);

输出电路优化:串联低通滤波器抑制谐波,搭配缓冲器(如 TI CDCL6208)增强驱动能力,确保输出波形失真度≤1%;

PCB 工艺要求:采用沉金工艺,最小线宽 / 线距≥0.1mm,电源层与接地层紧密耦合,降低电源噪声(≤100μVpp)。

5、机械结构组装与气密封装

机械结构设计需兼顾抗震性、气密性与热隔离:

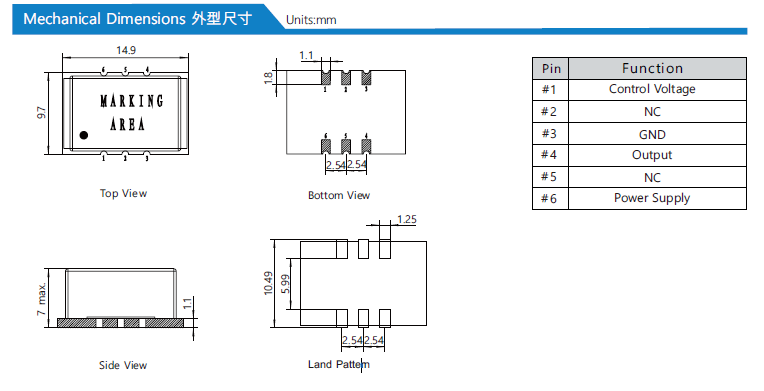

组件集成:将恒温槽模块、电路 PCB、连接器等安装在金属 / 陶瓷外壳内,采用弹簧压接或低应力粘合剂固定,避免机械应力导致晶体频率漂移;

屏蔽设计:外壳采用电磁屏蔽材料(黄铜镀镍),内部增设接地屏蔽罩,抑制外部电磁干扰(EMI)与内部辐射;

气密封装:采用激光焊接或平行缝焊工艺,实现气密性封装(泄漏率≤1×10⁻⁸ atm・cm³/s),内部充氮气(露点≤-40℃)或真空封装,防止水汽、污染物侵蚀;

机械加固:针对军工 / 航空场景,增加抗振缓冲结构(如硅胶垫),提升振动耐受度(10~2000Hz,10g 加速度)。

6、多维度校准测试与质量验证

OCXO 需经过多轮严苛测试,确保全生命周期性能稳定:

初始校准与电气性能测试

频率校准:使用铷原子钟作为参考,通过调节微调电容或数字电位器,将输出频率误差校准至 ±0.01 ppb 以内;

相位噪声测试:采用频谱分析仪(如 Keysight N9040B)测量,确保 10Hz offset 相位噪声≤-115 dBc/Hz,1kHz offset≤-160 dBc/Hz;

波形与杂散测试:用示波器验证波形纯度,杂散信号抑制≥-80 dBc,谐波失真≤-60 dBc;

功耗测试:监测预热期(≤1.5W)与稳态功耗(≤0.8W),确保符合设计指标。

热稳定性测试

预热时间测试:记录从通电到频率稳定(漂移≤±0.1 ppb)的时间,确保≤5 分钟;

温度循环测试:在 – 40℃~+85℃范围内循环 100 次,每次循环保持 1 小时,监测频率漂移≤±0.5 ppb;

热冲击测试:快速切换温度(-40℃→+85℃,切换时间≤5 分钟),测试 50 次,频率偏差≤±1 ppb。

环境与机械可靠性测试

振动测试:在 10~2000Hz 频率范围内,施加 10g 加速度随机振动,测试后频率漂移≤±0.3 ppb;

冲击测试:承受 50g 半正弦冲击(持续 11ms),共 6 个方向,确保机械结构无损伤、频率稳定;

气密性测试:采用氦质谱检漏仪,检测外壳泄漏率≤1×10⁻⁸ atm・cm³/s,满足 IP68 防护等级。

长期稳定性与老化测试

老化预烧:在 85℃高温下连续运行 1000 小时,筛选早期失效产品,确保无故障运行;

长期老化测试:连续运行 1 年,监测频率老化率≤±0.1 ppb / 年,累计漂移≤±0.5 ppb;

加速老化试验:通过高温(125℃)加速老化,推算常温下 5 年老化率≤±1 ppb。

合规性认证测试

通用标准:符合 ISO 9001 质量体系、IEC 62884 电磁兼容标准;

专用认证:军工产品满足 MIL-STD-202(环境测试)、MIL-PRF-55310(性能标准);

通信领域:符合 3GPP TS 38.104 相位噪声与频率稳定度要求。

三、OCXO 制造阶段与核心任务对照表

随着 5G、6G、航空航天等领域对频率精度的需求持续提升,OCXO 制造工艺正朝着 “微型化(14mm×21mm 封装)、低功耗(稳态≤0.5W)、快速预热(≤2 分钟)、极端环境适配(-55℃~+125℃)” 方向演进。严格遵循全流程质量管控的 OCXO,最终成为保障电子系统时间同步精度的 “核心基石”,在通信、导航、雷达等关键领域不可或缺。