关于超声波焊接导致晶振损坏的问题,我们主要从以下两个方面分析:

1、超声波作业方面:

请遵守超声波作业操作流程,如:

- 确认超声波机器的性能情况,如超声波焊头的设计是否合理;超声波机在使用时调节的各项参数是否处于最佳状态

- 不要超时作业

- 适当降低超声波频率

2、产品本身方面

- 产品外壳设计要合理

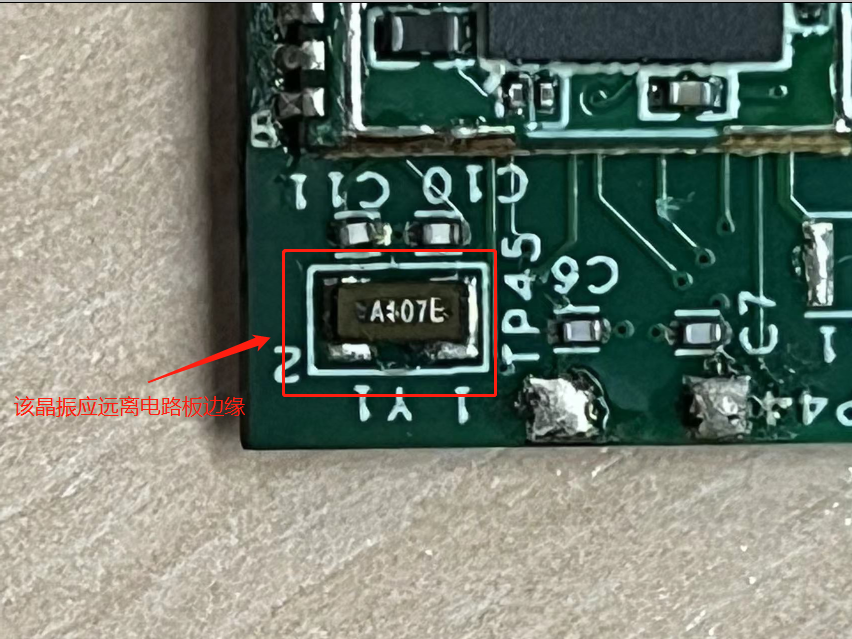

- 使晶振位置尽量远离电路板边缘

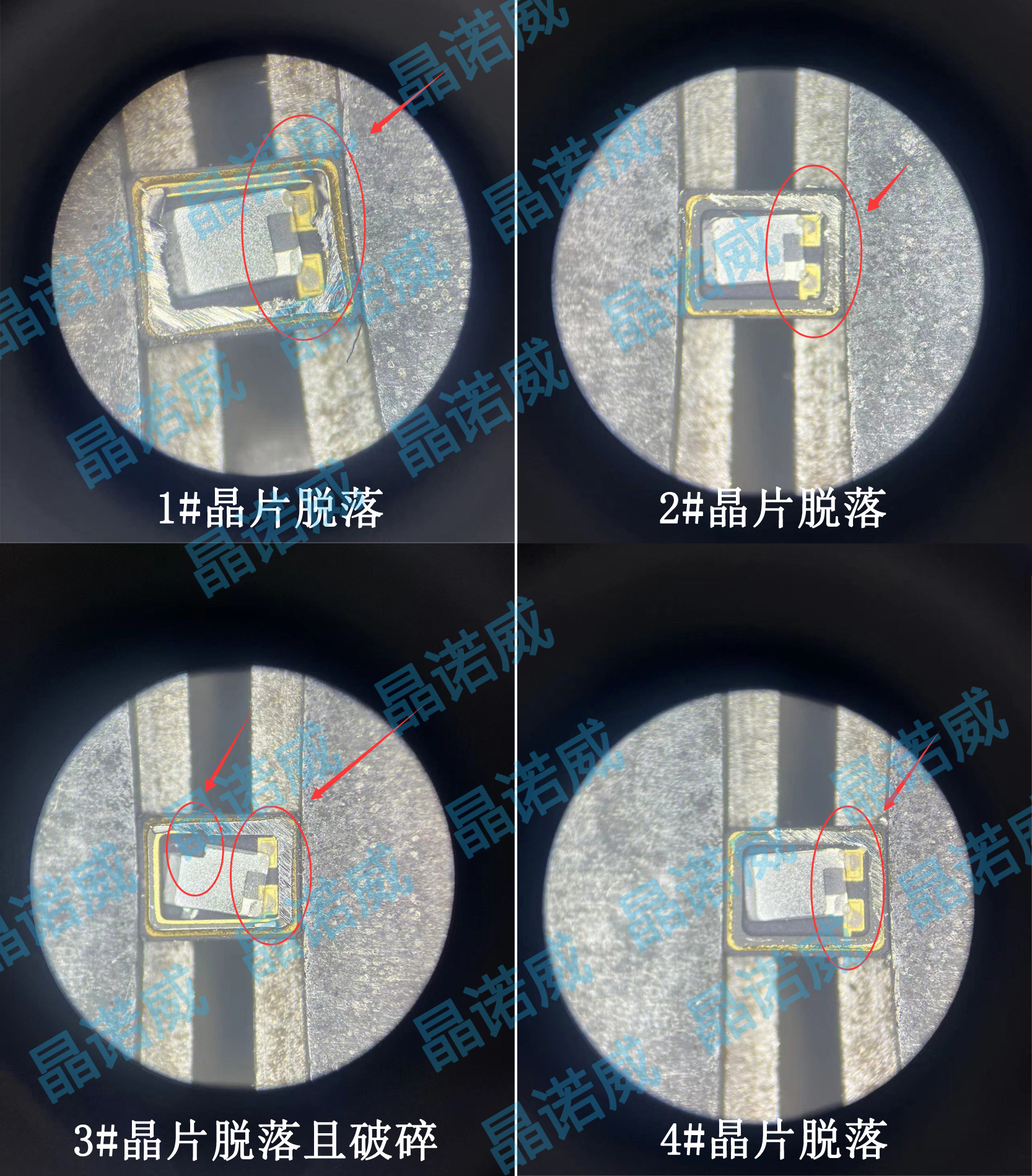

总之,以上任何一个条件不达标,都有可能导致过超声波后晶振出现损坏停振问题,直接造成电子产品功能不良。

超声波封焊会造成普通晶振大量不良,建议选择晶诺威科技产过超声波晶振产品,可有效解决该问题。

附:超声波焊接知识

超声波焊接原理

超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。

超声波焊接是通过超声波发生器将50/60Hz电流转换成15、20、30或40KHz电能。被转换的高频电能通过换能器再次被转换成为同等频率的机械运动,随后机械运动通过一套可以改变振幅的变幅杆装置传递到焊头。焊头将接收到的振动能量传递到待焊接工件的接合部,在该区域,振动能量被通过摩擦方式转换成热能,将需要焊接的部件区域熔化。

超声波塑料焊接原理

超声波作用于热塑性的塑料接触面时,会产生每秒几万次的高频振动,这种达到一定振幅的高频振动,通过上焊件把超声能量传送到焊区,由于焊接区即两个焊接的交界面处声阻大,因此会产生局部高温。

又由于塑料导热性差,一时还不能及时散发,聚集在焊区,致使两个塑料的接触面迅速熔化,加上一定压力后,使其融合成一体。当超声波停止作用后,让压力持续几秒钟,使其凝固成型,这样就形成一个坚固的分子链,达到焊接的目的,焊接强度能接近于原材料强度。

超声波塑料焊接优点

- 焊接速度快,焊接强度高、密封性好

- 取代传统的焊接/粘接工艺,成本低廉,清洁无污染且不会损伤工件

以超音波超高频率振动的焊头在适度压力下,使两块塑胶的接合面产生摩擦热而瞬间熔融接合,焊接强度可与本体媲美,采用合适的工件和合理的接口设计,可达到水密及气密,并免除采用辅助品所带来的不便,实现高效清洁的熔接。

超声波塑料焊接的好坏取决于换能器焊头的振幅,所加压力及焊接时间等三个因素,焊接时间和焊头压力是可以调节的,振幅由换能器和变幅杆决定。这三个量相互作用有个适宜值,能量超过适宜值时,塑料的熔解量就大,焊接物易变形;若能量小,则不易焊牢,所加的压力也不能太大。这个最佳压力是焊接部分的边长与边缘每1mm的最佳压力之积。