在SMT贴片产线,经常遇到因电子料损坏,导致PCBA板因功能性不良在测试工站无法通过合格检验。

导致晶振不良现象的问题主要分为两方面:

1、晶振出厂不良。

2、晶振在出厂后遭到破坏。

晶振出厂不良指的是晶振在其制造过程中,因原材料不良,制程品质控制缺失,及成品未全检而不良品流出等一系列问题,造成不合格晶振产品流出工厂的一种现象。晶振不良现象表现为多方面,比如电阻超差,频偏超差,SPDB,DLD2,TS值等参数不符合要求。这些不良因素都将影响到晶振在PCBA上的正常工作,比如导致芯片无法捕捉到晶振频率造成电子产品无法开机,显示设备画面不显彩或者没有画面,蓝牙模组无法联机,WIFI模组无法联机或容易掉线,GPS定位模组定位不准等问题。

晶诺威科技晶振生产流程如下:

1、来料检验:来料特性验证、材料禁用/限用物质确认

2、晶片清洗,镀银

3、晶片点胶

4、频率微调

5、封焊

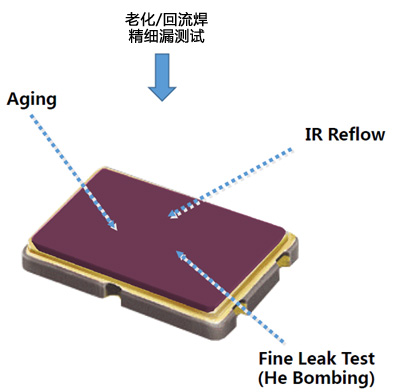

6、老化/回流焊粗细漏测试(S&A 250B测量系统)

7、总检测试:电气参数确认、制程首件确认

8、FQC产品符合性验证

9、OQC产品客户要求满足确认

晶诺威科技实施TQM全面质量管制:

P:从产品承认阶段开始至产品出货;从过程到检验,制定详细的质量管控计划(FMEA/PCP/SOP/SIP)

D:依据制定的管控计划,由各站工程师指导员工的培训,并落实到产线

C:产线由员工自检(后站管前站);值班长每日生产点检表;制程工程每日参数点检表;设备工程每日设备点检表;质量工程每日质量点检表;主管巡查等一系列的检查方式确保异常的防流出

A:针对发现的异常,依据纠正的预防单,从产品的围堵,发生/流出原因,发生/流出对策,防止再发等处理方式进行持续改善。

晶振在出厂后遭到破坏指的是晶振产品在出厂前已经成功通过全检。全检指的是每一颗晶振都经过了各项参数的检测。

在SMT贴片产线,容易造成合格晶振损坏的常见现象有以下几种:

1、晶振基座断裂导致晶振内部结构损坏。分析原因为电路板因为受热拉伸,导致晶振基座破损。建议客户在晶振贴片之前,增加对板子的预热动作,避免板子瞬间受热变形而造成对晶振基座破坏性的物理外力冲击的可能性发生。

2、晶振晶片破损。 因为晶振内部核心部件晶片为易碎材质。在晶振运转中,包括仓库及产线,严格遵循“跌落勿用”原则。杜绝因晶片破裂造成PCBA板上电不良隐患。如出现跌落,踩压等情形,严禁使用。

3、针对直插晶振,建议客户在手焊工作中,禁止强力拉扯晶振,杜绝任何外部物理拉力拉扯晶振导脚,以防破坏基座的玻璃纤部位,造成内部晶片碰壳受损。另外,提醒不要对晶振外壳进行上锡焊接。

4、晶振手焊过程中,焊枪温度过高或长时间对晶振导脚部位进行加热,也会导致晶振内部晶片镀银层破坏,电阻超差等问题。因此,请留意对导脚部位的加热温度要控制在300°C以下,且加热时间要控制在5秒以内(外壳的部位的加热温度要掌握在150°C以下)。

了解更多晶振相关资讯,请点击晶诺威官网以下链接:

- 晶振停振的原因

- 晶振停振的原因及解决方法

- 切不可忽视无源晶振旁边电容的重要作用

- 晶振的负载电容与外接电容的区别与关系

- 哪些因素会破坏晶振?

- 晶振在什么情况下会被烧坏?

- 晶振不起振的原因分析和解决方案

- 超声波封装会把晶振破坏了吗

- 晶振振荡电路中负性阻抗到底是什么?

- 你对晶振的激励功率了解有多少?

- 怎么判断晶振失效了又怎么解决?

- 晶振被误判不良八种常见案例归纳

- 影响晶振起振异常的主要原因有哪些?

- 如何判断晶振是否起振?晶振不起振该怎么办?

- 晶振不起振造成整机不上电问题分析

- 大量晶振不起振造成整机不上电原因分析

- 无源晶振工作原理及起振条件介绍

- 时钟晶振32.768KHz的原理和应用

- 晶振32.768K造成时钟不准的原因分析